Mâm giàn giáo mạ kẽm là một bộ phận quan trọng trong hệ thống giàn giáo xây dựng, giúp tạo mặt bằng di chuyển, thao tác thi công an toàn ở độ cao. Với lớp mạ kẽm bên ngoài, sản phẩm có khả năng chống gỉ sét, chịu lực tốt và bền bỉ theo thời gian. Đây là lựa chọn phổ biến tại các công trình lớn nhờ độ ổn định và tính linh hoạt cao. Đặc biệt, mâm mạ kẽm có trọng lượng nhẹ hơn so với sắt sơn thường, giúp dễ dàng vận chuyển và lắp đặt. Ngoài ra, việc bảo dưỡng cũng đơn giản hơn vì không cần sơn lại sau mỗi lần sử dụng. Kích thước mâm giàn giáo thường được tiêu chuẩn hóa để phù hợp với khung giàn thông dụng, giúp tiết kiệm chi phí thay thế, sửa chữa. Mâm còn có nhiều loại với độ dày và thiết kế gân tăng cứng khác nhau, tùy theo nhu cầu sử dụng thực tế tại công trường. Việc sử dụng đúng loại mâm giàn giáo mạ kẽm không chỉ đảm bảo an toàn lao động mà còn nâng cao hiệu quả thi công. Nếu lựa chọn sai hoặc sử dụng sản phẩm kém chất lượng, nguy cơ xảy ra tai nạn sẽ tăng cao, gây ảnh hưởng tiến độ và chi phí. Vì vậy, việc hiểu rõ sản phẩm này là cần thiết đối với các đơn vị thi công, giám sát xây dựng cũng như chủ đầu tư.

Mâm giàn giáo mạ kẽm là gì? Ưu điểm vượt trội trong ngành xây dựng

Trong lĩnh vực xây dựng hiện nay, việc lựa chọn thiết bị thi công an toàn và bền bỉ là yếu tố then chốt để đảm bảo tiến độ và chất lượng công trình. Một trong những thiết bị không thể thiếu là mâm giàn giáo mạ kẽm – bộ phận quan trọng nằm trên hệ giàn giáo, giúp tạo mặt bằng làm việc ổn định, hỗ trợ công nhân thao tác ở trên cao. Không chỉ đơn thuần là một tấm sàn kim loại, mâm giàn giáo mạ kẽm còn là yếu tố góp phần trực tiếp vào việc đảm bảo an toàn lao động và hiệu quả thi công.

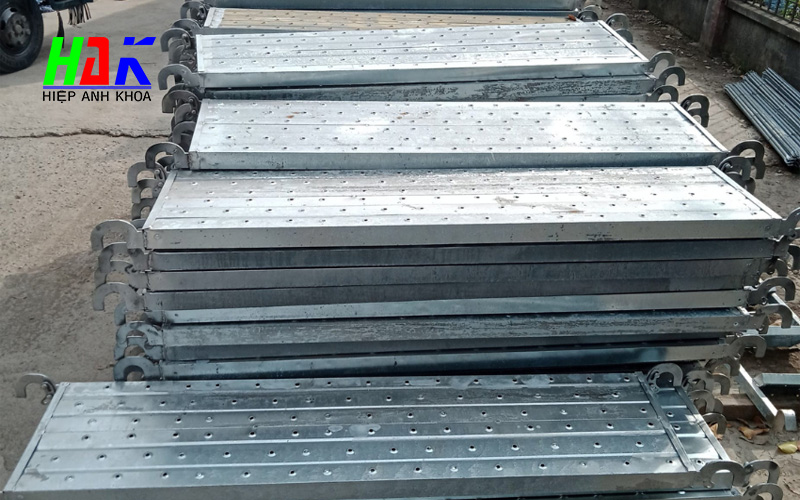

Về bản chất, mâm giàn giáo mạ kẽm là một tấm thép được gia công với thiết kế có gân tăng cứng, đục lỗ chống trượt và được xử lý mạ kẽm nhúng nóng toàn bộ bề mặt. Quá trình mạ kẽm giúp bảo vệ thép khỏi sự ăn mòn, han gỉ từ môi trường ẩm ướt, nhất là khi làm việc ở các công trình ngoài trời. Theo thống kê của Hiệp hội Xây dựng Việt Nam (VACC), tuổi thọ trung bình của mâm giàn giáo mạ kẽm có thể đạt từ 7–10 năm, trong khi loại sơn thường chỉ duy trì từ 2–3 năm tùy mức độ sử dụng và bảo quản.

Một điểm nổi bật khác khiến sản phẩm này được ưa chuộng là tính an toàn trong thi công. Bề mặt được dập lỗ nhỏ chống trượt, giảm thiểu nguy cơ trượt ngã khi trời mưa hoặc khi công nhân thao tác với giày bảo hộ có bám bụi. Ngoài ra, nhờ trọng lượng nhẹ hơn nhiều so với các loại sàn công tác bằng sắt nguyên khối, việc lắp đặt, tháo dỡ mâm giàn giáo mạ kẽm trở nên nhanh chóng hơn, tiết kiệm nhân công và giảm chi phí vận chuyển.

Ông Nguyễn Thành Long – Kỹ sư giám sát thi công tại một dự án chung cư cao tầng tại TP.HCM chia sẻ: “Từ ngày chuyển sang dùng mâm mạ kẽm thay cho loại sơn, đội thi công của tôi yên tâm hơn hẳn. Đặc biệt là khi trời mưa, mặt mâm không bị trơn như trước, nên hạn chế được tai nạn đáng tiếc.”

Không chỉ đảm bảo an toàn, mâm giàn giáo mạ kẽm còn giúp nâng cao hình ảnh chuyên nghiệp cho các đơn vị thi công. Nhiều nhà thầu lớn như Coteccons, Hòa Bình, Ricons hiện nay đều chuyển sang sử dụng đồng bộ loại mâm mạ kẽm để đảm bảo tiêu chuẩn kỹ thuật trong đấu thầu và thi công công trình cao cấp. Tính đồng nhất trong thiết bị giàn giáo không chỉ giúp quá trình thi công diễn ra thuận lợi mà còn thể hiện sự nghiêm túc và chuyên nghiệp trong quản lý an toàn lao động.

Với nhiều ưu điểm về độ bền, khả năng chịu lực, chống ăn mòn và độ an toàn cao, mâm giàn giáo mạ kẽm đang dần thay thế các loại mâm sắt thường, trở thành xu hướng tất yếu trong ngành xây dựng hiện đại. Đây không chỉ là thiết bị hỗ trợ công việc mà còn là giải pháp giúp tiết kiệm chi phí lâu dài cho nhà thầu và tăng năng suất cho công trình.

Cấu tạo và thông số kỹ thuật của mâm giàn giáo mạ kẽm đạt chuẩn an toàn

Để đảm bảo hiệu quả và an toàn trong thi công, mâm giàn giáo mạ kẽm được thiết kế với cấu tạo chắc chắn, tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật. Mỗi bộ phận của mâm đều đóng vai trò quan trọng trong việc tạo nên sự ổn định cho hệ thống giàn giáo, đặc biệt ở những vị trí thi công trên cao, nơi rủi ro về tai nạn lao động luôn hiện hữu.

Cấu tạo cơ bản của mâm giàn giáo mạ kẽm gồm các phần chính như: tấm sàn thép dập lỗ, hai đầu móc gắn vào khung giàn giáo, các đường gân tăng cứng chạy dọc thân mâm và lớp mạ kẽm bên ngoài. Tấm sàn thường được làm từ thép tấm cán nguội, có độ dày dao động từ 1.2 mm đến 1.4 mm tùy theo tải trọng yêu cầu. Các gân tăng cứng được dập nổi giúp tăng khả năng chịu lực, chống cong vênh và chống võng khi sử dụng lâu ngày.

Kích thước tiêu chuẩn của mâm thường rơi vào khoảng 360mm (rộng) x 1.700mm – 1.900mm (dài), phù hợp với đa số các loại khung giàn giáo hiện nay. Khả năng chịu tải trung bình khoảng 250 – 300 kg/mâm, đáp ứng được nhu cầu thao tác của 1 – 2 công nhân cùng lúc và chịu được các thiết bị cầm tay như máy khoan, xô vữa, dụng cụ thi công. Theo tiêu chuẩn kỹ thuật TCVN 6052:1995, tải trọng an toàn cho thiết bị giàn giáo phải được kiểm định định kỳ, và mâm giàn giáo mạ kẽm đáp ứng đầy đủ các yêu cầu này khi được sản xuất đúng quy chuẩn.

Lớp mạ kẽm nhúng nóng là yếu tố then chốt giúp mâm có độ bền cao. Quá trình mạ diễn ra ở nhiệt độ khoảng 450°C, tạo ra lớp kẽm phủ dày và bám chắc lên bề mặt thép. Nhờ vậy, sản phẩm có khả năng chống gỉ sét hiệu quả khi làm việc trong môi trường khắc nghiệt như ngoài trời, công trình ven biển, hoặc khu vực có độ ẩm cao. Theo báo cáo từ Viện Vật liệu Xây dựng (VIBM), mâm giàn giáo được mạ kẽm có độ bền gấp 3 – 5 lần so với loại mâm sơn tĩnh điện thông thường.

Một số nhà sản xuất uy tín tại Việt Nam như Tân Thịnh, Minh Phát, hoặc Việt Phát hiện nay đều áp dụng quy trình kiểm tra tải trọng, chống trượt và mạ kẽm đạt chuẩn ISO 9001. Bên cạnh đó, mỗi sản phẩm khi xuất xưởng đều được đóng dấu thương hiệu và mã lô sản xuất, giúp dễ dàng truy xuất nguồn gốc và đảm bảo quyền lợi cho người sử dụng.

Như vậy, với thiết kế tối ưu, mâm giàn giáo mạ kẽm không chỉ giúp đảm bảo an toàn lao động mà còn có khả năng thích ứng với nhiều loại công trình, từ dân dụng đến công nghiệp. Việc lựa chọn sản phẩm đúng chuẩn sẽ góp phần quan trọng vào việc nâng cao hiệu suất thi công và giảm thiểu rủi ro phát sinh trong quá trình sử dụng.